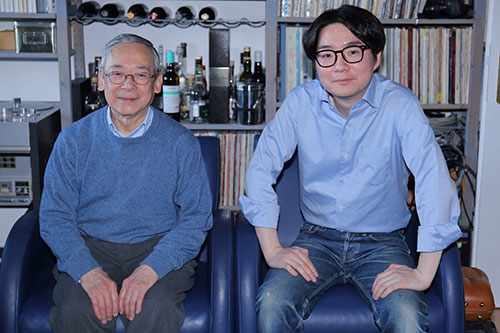

Bevor ich mit Olivier Visan zu einer Tour durch den Betrieb aufbreche, unterhalte ich mich ein bisschen mit ihm über Davis Acoustics. Der studierte Ingenieur für Materialkunde ist der alleinige technische Entwickler. Für das Design engagiert er regelmäßig einen seiner Freunde aus einer anderen Branche. Nach der Courbet-Serie folge eine große Preislücke zum Topmodell Stellar. Zwar spielten die Courbet- und insbesondere die Dream-Reihe bereits auf sehr hohem Niveau, eine High-End-Serie, die den Abstand zur Stellar überbrückt, fehle dem Portfolio jedoch. Dies zu ändern, ist Oliviers Ziel für die High End 2023, auf der ein neuer Lautsprecher Premiere feiern soll, der genau in dieses Segment passt. Außerdem möchte er das Portfolio nicht zuletzt mit Hilfe von Thomas Grebert generell etwas straffen und klarer kategorisieren. Natürlich werden verschiedene Preisbereiche abgedeckt bleiben, aber Olivier möchte sich stärker ausleben und einfach die Lautsprecher bauen, auf die er selbst Lust hat. Dazu gehören auch mal nicht alltägliche Konzepte wie der für die High-End geplante Lautsprecher, der im Hörraum, der gleichzeitig Oliviers großgeratenes Büro darstellt, als Prototyp steht. Noch darf ich nicht viel berichten, aber der Lautsprecher stellt gewissermaßen eine Rückbesinnung auf die Wurzeln von Davis dar und verfügt mit seiner gleichzeitig klanggewaltigen, aber doch feinsinnigen Spielweise über enormes Mitwipp-Potential.

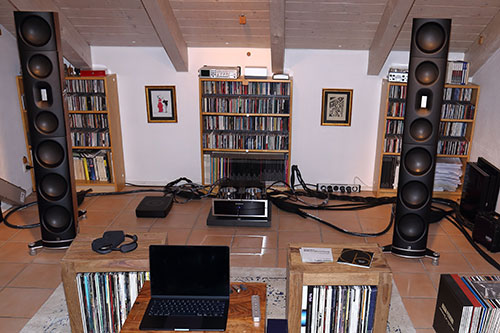

Die Davis-Manufaktur ist ein wahres Lautsprecher-Paradies. In jeder Ecke stehen Lautsprecher aktueller und ausgelaufener Serien, Treiber, Prototypengehäuse, Testfrequenzweichen und dergleichen. Olivier kommt mir ein wenig wie der Brennpunkt im Zentrum eines kreativen Chaos vor. Damit meine ich nicht, dass es bei Davis unstrukturiert oder gar unsauber vorgeht, aber hier wird der Lautsprecher- und Chassisbau umfassend gelebt. Es geht nicht darum, ein perfekt aufgeräumtes Hochglanzbüro für den Fototermin zu präsentieren, sondern um Lautsprecher, Musik und die maximal spaßgeladene Wiedergabe ebendieser. Auch nach vielen Jahren als Firmenchef von Davis hat Olivier keinen Deut an Faszination für sein Handwerk verloren. Er bastelt und probiert mit Leidenschaft an verschiedensten Konzepten, Treibern und Materialien herum. Im Zentrum stand und steht dabei Kevlar als Membranmaterial. Aber auch Karbonfaser, Papier und andere Gewebe kommen zum Einsatz. Aktuell experimentiert er mit verschiedenen Beschichtungen aus Molybdän, Graphit und Aluminiumoxiden. Was mir an Davis gefällt, ist die Produktvielfalt und die generelle Herangehensweise. Einen perfekten Treiber oder das ideale Treibermaterial gibt es schlicht und ergreifend nicht. Jeder Treiber, jedes Material hat seine Vor- und Nachteile. Deshalb gibt es zwar einige typische oder nahezu Alleinstellungsmerkmale, die im Davis-Portfolio immer wieder auftauchen, wie Kevlartreiber oder Konushochtöner und sie sind durch die jahrzehntelange Erfahrung Davis durchentwickelte, hochpräzise Bauteile geworden, aber erheben dennoch keinen Anspruch darauf, ein Non-Plus-Ultra-Wundertreiber zu sein. Es wird nicht an einem einzigen als optimal angesehenen Konzept festgehalten, von der Kevlarmembran als Mitteltöner mal abgesehen, und dieses immer weiter verfeinert, sondern es gibt viele grundlegend verschiedene Konzepte für jeden Geschmack und Anwendungszweck, die jeweils gepflegt werden. Olivier beispielsweise hat eine persönliche Vorliebe für Dreiwegesysteme mit großformatigen Tieftontreibern oder für Zweiwege_Lautsprecher mit ebenfalls großem Tieftontreiber und Horn. Marketingchef Thomas hingegen liebt die Breitbandlautsprecher der Marke.

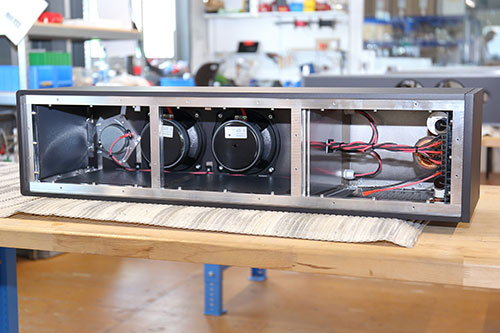

Die Fertigung ist in vier Bereiche aufgeteilt. Eine Sektion ist für den Zusammenbau der Magnetsysteme und deren Verheiratung mit dem Korb vorgesehen. Eine weitere Sektion dient der Montage der Schwingspule, Zentrierspinne und der Membrane. Der dritte Bereich dient dem Test der produzierten Chassis. An Station Nummer vier erfolgt sowohl die Montage der Frequenzweichen als auch die Endmontage der Chassis und Frequenzweichen in die Gehäuse. Die Körbe, Magneten und Schwingspulen kommen von internationalen, spezialisierten Zulieferern, die Zentrierspinnen und Membranen aus Frankreich. Die Weichenbauteile stammen unter anderem von SCR (Frankreich) oder Mundorf (Deutschland). Die Gehäuse werden je nach Finish in verschiedenen Tischlereien in Frankreich gefertigt. Der Zusammenbau aller Komponenten erfolgt ausschließlich bei Davis Acoustics in Troyes. Die meisten Arbeitsschritte laufen parallel zueinander ab. Da an einem Morgen beispielsweise gut 100 Magnetsysteme produziert werden, aber deutlich weniger Lautsprecher endmontiert werden können, wechseln Oliviers Mitarbeiter je nach Bedarf zwischen den verschiedenen Stationen der Produktion.