Von der Fertigungstiefe und dem Streben nach Qualität noch immer rundum beeindruckt machten wir uns mit Morten Nielsen auf den Weg nach Aarhus. Ziel der etwa 150 Kilometer langen Reise war das dortige Danish Technological Institute. Dort trafen wir Bjarke Holl Christensen, den Senior Specialist für Tribologie und Materialien am Technological Institute, wieder. Wie er einen Teil seiner Tätigkeit beschrieben hat, als wir vor Jahren im Rahmen eines Besuches der Audio Group Denmark das erste Mal hier waren, ist mir bis heute im Gedächtnis geblieben: „Die hier angewandten Prozesse unterliegen nicht chemischen Gesetzen. Die Verbindungen von Stoffen geschehen hier allein aufgrund der hohen kinetischen Energie, mit der Atome in die Oberfläche der Objekte geschossen werden.“ Unter diesen Objekten befinden sich neben Zerspanungswerkzeugen wie Bohrern oder Fräsköpfen auch diverses Audiozubehör und Lautsprechermembranen.

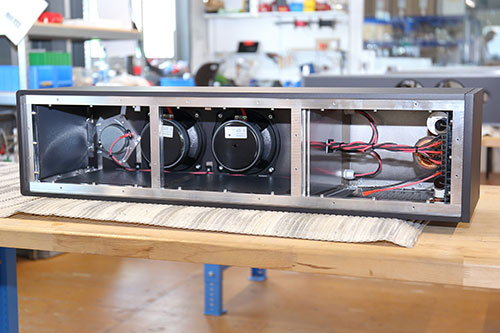

Die Membranen von Raidhos D-Serie erhalten eine Diamant-Oberfläche, auf die der TD-Linie wird eine Tantalum-Diamantschicht aufgebracht, und bei den Konussen der Xt-Boxen wird auf die äußere Keramiklage noch Tantal aufgebracht, um das Keramik-Alu-Keramik-Sandwich noch steifer und härter zu machen. Das dabei angewandte Verfahren heißt „HiPIMS deposition”, wobei HiPIMS für High Power Impulse Magnetron Sputtering steht. Das Ganze passiert in „Magnetron Sputtering Units“: Die Objekte kommen in eine Kammer, die von Hochvakuum-Pumpen evakuiert und die recht hoch erhitzt wird. Dann wird Argon-Gas in die Kammer geleitet, und Argon-Atome werden auf die Oberflächen der Objekte geschossen, um diese von jeglicher Spur von Oxidation zu befreien. Anschließend lösen die Argon-Partikel Atome aus Barren von Tantalum, die dann mit 1.000 Volt auf die Objekte beschleunigt werden. Tantal ist ein sehr teureres Element, und die Veredlung einer Membran kostet je nach Größe zwischen 20 und 30 Euro. Das Ausgangsmaterial (Kohlenstoff) für eine Diamantbeschichtung ist zwar günstiger, der gesamte Prozess allerdings nicht, da dafür deutlich längere Maschinenzeiten benötigt werden.

Bevor wir die Gelegenheit haben, durch ein kleines Sichtfenster einen Blick auf den Prozess in einer Magnetron Sputtering Unit zu werfen, in der gerade Membranen veredelt werden, stößt Freddy Andersen, Raidhos Produktionsmanager, zu uns. Er hat zuvor Chassis für Motorräder entworfen und gefertigt. Wie er nicht ohne einen Anflug von Stolz bemerkt, zählten auch Mitglieder der königlichen Familie zu den Kunden seines Geschäfts. Da Morten Nielsen unseren Besuch perfekt geplant hatte, konnten wir auch miterleben, wie die fertigen Membranen der Maschine entnommen wurden. Freddy Andersen unterzog sie auch sogleich einer ersten Kontrolle, nicht ohne einige Stellen zu entdecken, die seinen Qualitätsanforderungen nicht hundertprozentig entsprachen. Aber darüber konnte er ja gleich mit Bjarke Holl Christensen diskutieren. Morten Nielsen und wir machten uns derweil auf den Weg zurück nach Aarlborg.

-

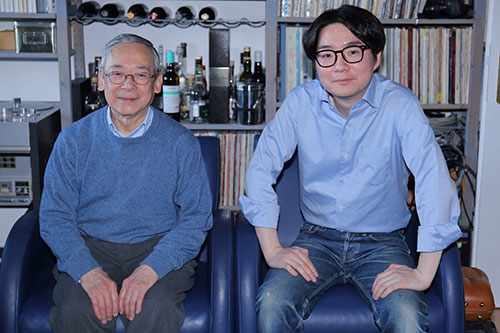

Andante-Largo-Chef Suzuki san zu Besuch

Mika Dauphins Drei H Vertrieb hat eine neue Marke in sein Portfolio aufgenommen: Andante Largo mit seinen Racks, Spike-Aufnahmen und einem Kontaktverbesserer. Wie könnte man die Produkte besser kennenlernen als bei einem Besuch von Inhaber Suzuki san und seinem Sales Manager Kai Endo im heimischen Hörraum? An einem Freitagabend schaute Thomas Heckel, der Drei H in Süddeutschland vertritt, in Gröbenzell vorbei und stellte mir die beiden Japaner vor. Das Trio hatte auch jede Menge Taschen…07.03.2025 -

WestminsterLab Omne: Premiere in Hamburg

IAD, der deutsche Vertrieb von WestminsterLab, hatte eine Weltpremiere im Vorfeld der Norddeutschen Hifi-Tage angekündigt: Firmenchef Angus Leung würde aus Hong Kong anreisen und seine neuste Kreation, den Vollverstärker Omne, im Hifi-Studio Wisseling High End vorstellen. Sehen konnte man den Omne, hören leider noch nicht. Nachdem die geladenen Gäste die Möglichkeit erhalten und größtenteils wahrgenommen hatten, die beeindruckenden Räumlichkeiten in der Große Bleichen 34 mit den ebenso beeindruckenden Hifi- und Heimkinoinstallationen zu besichtigen, begann Angus…03.02.2025 -

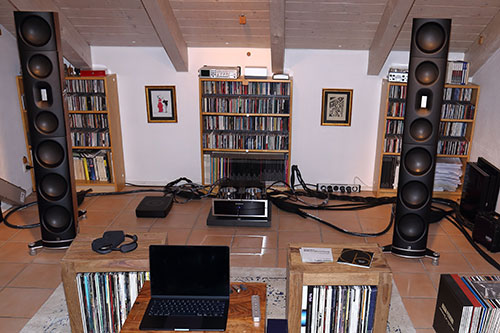

Ein wenig Raumakustik

Auch wenn man sich über 30 Jahre beruflich mit Hifi beschäftigt, ist man vor Überraschungen nicht gefeit. Tauscht man eine Komponente für einen Test in der stimmig spielenden Kette aus, ist das eben ein Teil des Jobs und man muss auf einiges gefasst sein. Diesmal wollte ich aber nur ein bisschen aufräumen – mit ungeahnten akustischen Folgen. Natürlich habe ich ein wenig zur klanglichen Optimierung meines Hörraums getan: So hängen an den Wänden das ein…30.12.2024 -

AIM Kabel: Interview mit Akira Oshima und Johnny Lee

Bei der Verteilung von Kabeltests duckt sich Roland Dietl gern mal weg, was bei den AIM Ethernet-Kabeln aber nicht klappte. Dann beeindruckten sie ihn derart, dass er den Artikel über AIMs Top-USB-Kabel selbst initiierte – und sie später erwarb. Auf der Messe in Wien hatte ich die Gelegenheit, mehr über den Japanischen Kabelhersteller zu erfahren. Wenn sich ein nicht gerade als Kabel-affin bekannter schreibender Kollege – und darüberhinaus auch Helmut Baumgartner, der die Strippen nach…20.12.2024 -

High End Wien 26

Im kommenden Jahr wird noch einmal alles so sein, wie es war. Zumindest, was die wichtigste Messe unserer Branche angeht, die High End in München. Das wird dann die 21. Messe dort sein, nach ebenso vielen Veranstaltungen zuvor, einmal in Düsseldorf und danach in Frankfurt. Nach der magischen Zahl 42 geht es dann im Austria Center Vienna weiter. Am besten wäre es, man beginnt in Vorbereitung der High End in Wien schon heute mit leichtem…06.12.2024 -

Interview mit Jean-Pascal Panchard – Teil 2

Nach den Ausführungen zu seinem beruflichen Werdegang und einigen Stenheim-Modellen in Teil eins wird Jean-Pascal Panchard auch hier noch über das ein oder andere Modell aus dem Portfolio sprechen, bevor er Fragen zur internationalen Aufstellung der Firma, dem Audio-Club und seinen Lieblings-Medien für Tests und den privaten Hörgenuss beantwortet. Als Jean-Pascal Panchard Stenheim erwarb, hatte man lediglich die Alumine Two mit der optional zu ergänzenden Basssektion im Angebot. Um der Marke internationale Beachtung zu verschaffen,…25.11.2024

© 2025 | HIFISTATEMENT | netmagazine | Alle Rechte vorbehalten | Impressum | Datenschutz